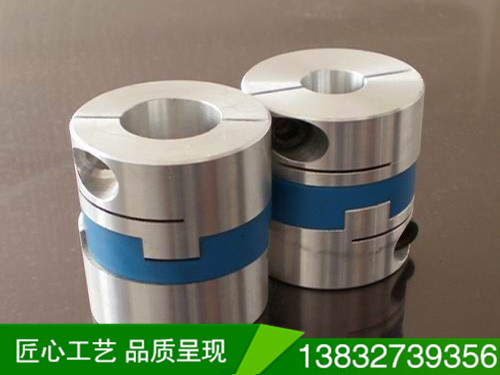

鼓形齿式联轴器退火处理事项和常见故障解决办法

发布时间:2019-01-16

发布时间:2019-01-16鼓型齿式联轴器选型不当将会影响机电设备工作运行,甚至引发设备故障。联轴器的选型要根据设备的工作性能,工作环境等诸多因素,选择适用现场的联轴器。联轴器不会出现输出轴套键槽和平键损伤现象,设备运行则无振动,无噪音和无冲击,各项运行指标正常,设备故障率显著降低。且该联轴器的大转矩值低于电动机的颠覆转矩,保护电动机不致过载,若发生过载甚至卡死时,它能够自行卸载,从而保护电动机和传动机构。

鼓型齿式联轴器其工作原理:原动机旋转带动甩臂旋转,在离心力作用下向外甩出,随着电动机转速提高,安装在甩臂上的3块离心式摩擦块对摩擦轮的正压力也在增大,摩擦力矩逐渐增大并带动负载运转。在严重超载或堵转工况下,负荷端力矩大于摩擦力矩,离心式摩擦块受到的向心力减小导致滑块受力减小,联轴器起到过负荷保护作用。在设备负载骤增或骤减时,摩擦块与摩擦轮产生时断时续的相对运动,由此形成交变冲击载荷,反复冲击联轴器输出端轴套与减速器的输入轴配合结合面,如同重磅锤头无数次地敲击结合面,从而损坏结合面,键销。若要设备运行工况,有改变机电设备的连接装置。

鼓型齿式联轴器是机电设备的重要组成部件,选型不当将会影响设备运行工况,甚至引发设备故障。联轴器的选型要根据设备的工作性能(功率,转速,冲击,振动,负荷变化,拖动系统要求),工作环境(环境温度,环境湿度)等诸多因素,依据,合理,适用,经济的原则,选择适用现场的联轴器,从而为设备,运行打下良好的基础。联轴器不会出现输出轴套键槽和平键损伤现象,设备运行无噪音,无振动,无冲击,各项运行指标正常,设备故障率显著降低。且该联轴器的大转矩值低于电动机的颠覆转矩,保护电动机不致过载,若发生过载甚至“卡死”时,它能够自行卸载,从而保护电动机和传动机构。

不对中齿轮联轴器连接的轴承—转子系统进行了动力学分析,讨论了齿轮联轴器不对中力的组成。通过数值模拟,揭示了齿轮联轴器不对中系统的振动特征。主要结论如下:

(1)由于齿轮联轴器的不对中而产生的作用力是联轴器内齿套的惯性力和联轴器内阻尼共同作用的结果。

(2)转子系统的稳态响应振幅与齿轮联轴器的不对中量、内阻尼、转子的转速和齿轮联轴器的结构参数有关,齿轮联轴器的不对中量和内阻尼愈大,则倍频振动的振幅亦愈大。

(3)数值计算表明,转子系统在弯曲振动中具有工频的2,4,6,8,…等偶数倍频分量,扭转振动具有工频的1,3,5,7,…等奇数倍频分量。这些频率分量的出现是齿轮联轴器不对中典型的振动特征之一。

(4)对于弯曲振动,靠近联轴器轴承处的振幅要比远离联轴器轴承处的振幅大,在联轴器处的振幅大。对于扭转振动,则靠近联轴器轴承处的振幅要比远离联轴器轴承处的振幅小。在靠近联轴器的轴承处,倍频振动明显。在远离联轴器轴承处,扭转振动几乎表现为1倍频的单频振动,这也是齿轮联轴器不对中的又一振动特征。该振动特征可以在实际系统的状态监测中,对测试点的布置及对测量结果的分析提供理论指导。

鼓形齿式联轴器退火处理主要是针对于材质硬度达不到指定要求从而进行二次加热处理工艺,其目的是鼓形齿式联轴器硬度达到指定标准硬度。其此工艺主要应用于鼓形齿式联轴器类别较多;鼓形齿式联轴器在进行退火处理时应注意以下几点:

(1)出现应力:由于金属内、外受热有差异,膨胀不匀,产生内应力,称热应力。若退火时温度过高而造成石墨断面,将不易切削加工且使淬火时过热和变形。脱碳使工件表面出现软点,降低表面的硬度、和疲劳强度;

(2)鼓形齿式联轴器脱碳:脱碳是指钢表面的碳全部或部分被烧掉的现象;

(4)过热和过烧:过热指钢在加热中超过允许的温度之后,使晶粒长的粗大;

(5)联轴器硬而脆的网状碳化物;

鼓形齿式联轴器常见故障:

1、鼓形齿式联轴器中心偏差过大,齿面相对位移大;

2、材料不佳、齿面硬度过低;

3、润滑不充分或者干磨;

4、油质不清洁;

5、鼓形齿式联轴器齿型设计不够合理,齿顶干涉或者加工精度不高;

6、安装过盈过大引起齿的顶隙消失;

7、油质差,油中含有酸或硫化物等。

鼓形齿式联轴器故障解决办法:

1、先校正中心;

2、选用合适材质、齿面硬度经处理后HRC在50-60左右;

3、检查油量,使润滑油管对准的部位;

4、过滤油,使油含杂质的大粒度小于25um;

5、选用性能好的鼓形齿;

6、按要求安装各种鼓形齿式联轴器、检查内、外齿径向间隙;

7、换润滑油等等。

热门产品

Product