轮胎联轴器近年来发展形势及不稳定因素

发布时间:2018-10-10

发布时间:2018-10-10近年来因为伺服电机行业的发展,适应高速和控制的需求越来越被夸大。轮胎联轴器越来越多的应用于通过伺服系统控制的机械上面。轮胎联轴器在这些领域和一般的制造机械不同的是,要求输出相对于输入具有很高的追随行。

最近轮胎联轴器被越来越多地被应用在机床和半导体系体例造机械等通过伺服系统控制的机械上。在这些领域里,和一般的制造机械不同的是,联轴器要求其输出相对于输入具有很高的追随性。

过去,人们只是将轮胎联轴器作为一个机械部件来考虑,但是,跟着使用轮胎联轴器的机械装置本身用途的多样化,为达到的机能,对于联轴器的熟悉,已经从一个单纯的机械部件转变为能左右整个机械系统机能的重要的机械要素。

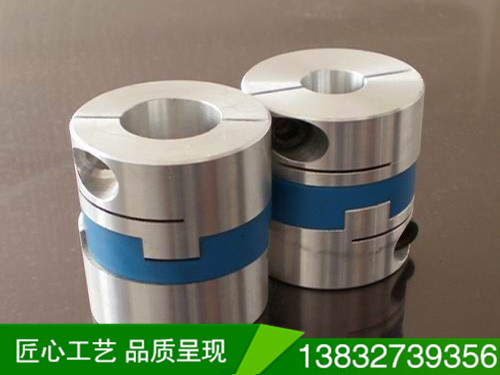

目前轮胎联轴器是一种高弹性联轴器,具有良好的减震缓冲和优越的轴间偏移补偿性能,轮胎联轴器的工作温度—20~80摄氏度,传递转矩为10-20000N.M,LB型轮胎联轴器适于潮湿、多尘、有冲击、振动、正反转多变和起动频繁的工作条件,并且拆装方便,因为弹性元件是一整体的轮胎体,拆装维修方便、不需润滑、耐久。

轮胎联轴器高速运转时,轮胎外缘离心力的作用而向外扩张,将进一步增大附加轴向力。为此,在安装轮胎联轴器时应采取措施,使轮胎中的应力方向与工作时产生的应力方向相反,以抵消部分附加轴向力,达到联轴器和两轴承的工和条件。

轮胎联轴器的轮胎环内侧用硫化方法与钢质骨架粘接成一体,骨架上的螺栓孔处焊有螺母。装配时用螺栓与两半联轴器的凸缘连接,依靠拧紧螺栓使轮胎与凸缘端面之间产生的摩擦力来传递转矩,轮胎环工作时发生扭转剪切变形,故轮胎联轴器具有很高的弹性,补偿两轴相对位移的能力较大,并有良好的阻尼,而且结构简单、不需润滑、装拆和维护都比较方便。其缺点是承载能力不高、外形尺寸较大,随着两轴相对扭转角的增加使轮胎外形扭歪,轴向尺寸略有减小,将在两轴上产生较大的附加轴向力,使轴承负载加大而降低寿命。

挑选轮胎联轴器时应根据选用者各自实际情况和需求,归纳思考上述各种因素,从现有规范联轴器中选择最适合个人需求的联轴器种类、型式和规范。通常情况下现有的规范联轴器根本能够满意不一样工况的需求。

轮胎联轴器因为动力机的驱动转矩及作业机的负载载矩不稳定,以及由传动零件制作差错导致的冲击和零件不平衡离心惯性力导致的动载荷,使得传动轴系在变载荷(周期性变载荷及非周期性冲击载荷)下动行发生机械振动,这将影响机械的使用寿命和功能,损坏仪器、外表的正常作业条件,并对轴系零件形成附加动应力,当总应力或交变应力别离答应约束时,会使零件发生损坏或疲惫损坏。在描绘或选用传递转矩和运动用的联轴器时,应进行扭振剖析和核算,其意图在于求击轴系的固有频率,以断定动力机的各阶临界转速,然后算出扭振使轴系及传动装置发生的附加载荷和应力。时选用减振缓冲办法,其根本原理是合理的匹配体系的质量、刚度、阻尼及干扰力的巨细和频率,使传动装置不在共振区的转速规模内工作,或在工作速度内规模不呈现激烈的共振表象。另一个卓有成效的办法是在轴系中选用高柔度的弹性联轴器,简称高弹(性)联轴器,以下降轴系的固有频率,并使用其阻尼特性减小扭振振幅。

轮胎联轴器是一种高弹性联轴器,具有良好的减震缓冲和优越的轴间偏移补偿性能,工作温度-20~80摄氏度,转递转矩10~20000N.M,适于潮湿、多尘、有冲击、振动、正反转多变和起动频繁的工作条件,并全拆装方便,因为弹性元件是一整体的轮胎体,拆装维修方便、不需润滑、耐久。

为此,我们选用了目前国内较的轮胎联轴器。这种联轴器的优点是:

(1)连接,传动扭力大,当压路机采用413K-3型柴油机时,其传动扭矩为4787N·m,而轮胎联轴器的公称扭矩可达6300N·m,地加强了3Y12/15型压路机这一部位的连接性能。

(2)降低了安装精度的要求。原来的万向十字节或橡胶连接块的同轴度要求1.0mm而采用轮胎联轴器时可降低至2.5mm。

(3)轮胎联轴器也属于柔性连接,在机器启动和过载时,对发动机和变速器有明显的保护作用。

(4)原来采用的橡胶块连接,要求半联轴器上打孔、攻丝;采用轮胎联轴器时,半联轴器上只需打孔,而不需攻丝。因为橡胶轮胎环中预埋有连接用的金属螺母,且半联轴器的法兰盘尺寸也可减小,连接孔也由原来的8个螺孔减少为6个光孔;既节省了材料,又节约了加工工时。

- 上一篇:轮胎联轴器在结构上的特殊设计和使用特性

- 下一篇:弹性联轴器的结构特点和技术使用优势

热门产品

Product