鼓形齿式联轴器的润滑方式及加工方法

发布时间:2019-01-20

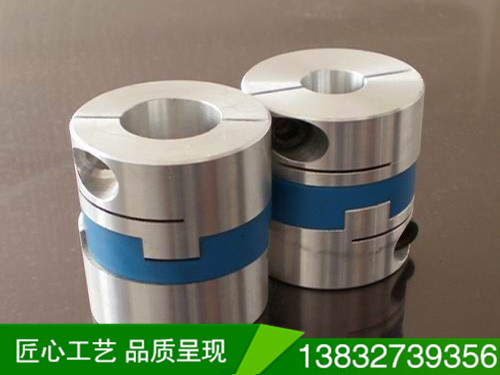

发布时间:2019-01-20鼓形齿式联轴器是一种挠性联轴器,主要用于起重设备中起升机构的减速器输出轴与钢丝绳卷筒的连接,也适用于其它类似的既传递转矩又承受径向载荷的机械设备,但不能用作需承受轴向载荷的传动。联轴器由带鼓形齿式的半联轴器、带连接法和内齿圈的外套、带外球面的承载环、端盖和密封圈等组成。鼓形齿式联轴器的特点是:工作稳定,能传递较大转矩,径向承载能力大,可补偿轴线偏移,能适用于普通轴伸减速器,结构紧凑,安装调整方便,带有磨损指示,,特别适用于起重设备的起重机构。

鼓型齿式联轴器的特点(与直齿式联轴器相比有以下特点):作为一种传动装置的鼓形齿联轴器是由普通直齿联轴器发展演变而来的,鼓形齿联轴器在许多的工业已有种种标准及系列产品,由两个鼓形外齿套与一对直齿内齿齿圈等零件组成。靠内,外齿的啮合传递转矩,并通鼓形外齿套的直齿的内齿圈的轴线摆动(称角向位移)来补偿俩传动轴线的相对偏移。齿长方向的鼓度越大,其角向位移越大,大达6,一般使用推荐~1.5,而旧的齿轮联轴器只允许0.5,从弯曲强度和承载能力来看,在相同的工作条件下鼓形齿联轴器传递扭矩可提高15~20%。齿长方向的鼓度,使齿对接触情况较好,因此鼓形齿式联轴器有传动能力大、角位移大、传动平稳、、寿命长等优点。因此逐步取代直齿联轴器,并广泛用于冶金机械,重型、矿山机械,起重、运输机械等传动。

在齿根弯曲强度和齿面接触强度足够的条件下应以有较大的重合度来确定齿宽,不应盲目增加齿宽,以免使结构尺寸不的增加。一般齿宽系数为8-14。小齿宽应由允许的齿根应力来确定,还要考虑由轴间倾角引起的着力点沿齿宽位移所需要的宽度。提高鼓型齿式联轴器使用寿命的重要途径。

鼓形齿式联轴器属于机械通用零部件范畴,用来连接不同机构中的两根轴(主动轴和从动轴)使之共同旋转以传递扭矩的机械零件。在高速重载的动力传动中,有些联轴器还有缓冲、减振和提高轴系动态性能的作用。联轴器由两半部分组成,分别与主动轴和从动轴联接。

1、电机安装不当

由于电动机未标明磁力中心的位置,电机在静态安装时,其转子位置不在磁力中心的位置上,安装过程中忽略了电机磁力中心的影响。当电机转动时,由于齿式联轴器的牵制作用,电机转子无法定位在磁力中心下选装,加剧了对齿式联轴器的冲击,加速了齿轮轴器的损坏。

2、主电机轴轴向窜动量过大

该电机采用滑动轴承支撑,出厂标准转子轴向窜动量为电机磁力中心的5%,且未标明磁力中心的位置,而齿式联轴器允许的轴向窜动量为5%,正是由于主电机的转子的轴向窜动量大于鼓形齿式联轴器的轴向窜动量,造成在主电机的开停过程中,转子的轴向窜动对齿式联轴器产生的冲击力,引起齿轮的损坏。

解决方案:

仍采用同型号的电机,滑动轴承支撑,由电机厂按转子的轴向窜动量严格控制在电机的磁力中心的±2.5mm内制造,并标明磁力中心的位置。在定子、转子上做上标记。

1、换鼓形齿式联轴器图纸测绘

我们把联轴器现场拆解测量,并查阅联轴器配套设备的相关说明,绘制联轴器的草图。

2、材料及热处理的确定

根据有关的这家联轴器资料,将联轴器的材料定为20CrMoTi,齿面高品淬火,热处理硬度为HRC60-65,20CrMoTi是一种的低碳合金钢,可承受较大的载荷。

3、鼓形齿式联轴器齿形的改

原来联轴器的齿是用的是直齿,经过我们研究决定将原来的直齿改为鼓形齿,因为鼓形齿的联轴器允许大的角位移,大约是直齿轮的5-6倍。

鼓形齿式联轴器的润滑方式一般有以下三种:

1、润滑。润滑油从轮齿底部各个小孔喷入,油受离心力作用进入啮合面,起润滑与冷却作用。油经啮合面后由齿的两侧流出。这种型式润滑,油流循环不断,杂志随之流出,且喷入的润滑油在离心力作用下造成的压力进入轮齿啮合面,所以有较好的润滑冷却效果,适用于高速重载的场合。

2、贮油式润滑。润滑油由喷嘴射入,由于转动时润滑油受离心力作用而在齿轮外圆保持的润滑油层。这种润滑方式将使杂志残留与齿圈内,而油流的散热效果也较差,因此仅适用于功率小、速度低的场合。属于这种型式还有一种不流动的贮油润滑方式,即将润滑脂灌入内部后密封,定期洗换。

3、自流式润滑。润滑油由喷嘴射入,经齿轮侧隙流过,从套筒小孔中流出,这种润滑方式主要起冷却作用,较难形成油膜,齿面磨损比下述润滑要快。

鼓型齿式联轴器的加工方法:

1、变为加工法——齿机加工鼓型齿,齿坯除了作回转运动外,同时相对于刀具作前进、后退运动(利用工作台作相对于刀具的前进、后退运动来达到),滚刀垂直进给,以前国内加工鼓型齿多用此法。

2、包络加工法——齿机加工鼓型齿,齿坯只作回转运动,滚刀中心作圆弧运动,完成对齿坯的垂直进给与水平进给,滚齿机附带加工鼓型齿的滚刀进给机构时采用此法,此种方法目前较常用。鼓形齿式联轴器特别适用于低速重载工况,如冶金、矿山、起重运输等行业、也适用于石油、化工、通用机械等各类机械的轴系传动。

- 上一篇:鼓形齿式联轴器曲线要求和检修步骤

- 下一篇:梅花联轴器的分类和使用时的注意事项

热门产品

Product